Existe ciência por trás da Gestão da Cadeia de Suprimentos (Supply Chain Management – SCM)?

Disciplinas como Engenharia Mecânica, Elétrica e Civil são baseadas na Física, mas a prática do Supply Chain Management (SCM) parece não ter nenhuma ciência fundamental.

Em vez disso, o SCM está sujeito a várias modas/tendências/modismos/acrônimos que, em vários momentos, passam a dominar a sua aplicação e prática.

Os exemplos incluem JIT/Lean (décadas de 1980 a 2000), TOC (também décadas de 1980 a 2000), S&OP (décadas de 1970 a 1990), IBP (décadas de 2000 até o presente), VMI (décadas de 1980), CPFR (décadas de 1990 a 2000), MRP/MRPII (décadas de 1960 a 1980), ERP (décadas de 1990), APS (décadas de 2000 a 2010), Digitalização/AI 2020….).

Isso importa?

Se os Engenheiros Elétricos, Mecânicos e Civis não tivessem uma ciência fundamental para orientá-los em seu trabalho, nossas vidas, como usuários de seus ‘produtos’, estariam em sério perigo.

A consequência da tomada de decisão incorreta por parte dos líderes da Cadeia de Abastecimento é bastante menos grave….. apenas más decisões de investimento (por exemplo, despesas de TI), mau serviço ao cliente, fraco fluxo de caixa, custos excessivos e desperdício de recursos.

Como uma ciência fundamental faria a diferença para aqueles que trabalham na gestão da cadeia de suprimentos?

Certamente os ajudaria a eliminar a avalanche confusa de siglas de gestão e a discernir o valor real do aconselhamento de consultores/gurus/Gartner/líderes de pensamento/influenciadores; mais importante ainda, proporcionaria um quadro inequívoco para orientar a melhoria do desempenho.

A ciência por trás do gerenciamento da cadeia de suprimentos

Você talvez tenha ficado surpreso ao saber que o SCM tem uma ciência fundamental, mas é pouco conhecida.

A questão é abordada pelos acadêmicos de Engenharia Industrial, professores Wallace Hopp e Mark Spearman (autores de A Ciência da Fábrica) em seu artigo de 2021, The Case for a Unified Science of Operations.

Nele eles definem uma operação como …

“Atividade que utiliza recursos para transformar um ou mais atributos de uma entidade ou conjunto de entidades em algum bem ou serviço necessário para satisfazer alguma demanda externa”

e continuam dizendo isso:

“… porque sabemos pela observação empírica que há sempre variabilidade na procura e na transformação, praticamente nunca acontece que a procura e a transformação ocorram precisamente ao mesmo tempo.

Se a transformação ocorrer antes da demanda, criamos estoque e se a transformação ocorrer após a demanda, haverá algum tempo de espera entre a ocorrência da demanda e a satisfação”.

O gráfico seguinte de uma operação elementar ajuda a ilustrar esses fundamentos:

“Se chegar uma demanda (da direita) para encontrar um item adequado em estoque, ela será satisfeita imediatamente. Caso contrário, a demanda entra na fila à esquerda (Queue) e aguarda a atividade de transformação (processos) que utiliza a capacidade de recursos para satisfazer as demandas na fila”.

Com base neste modelo/sistema básico:

“… um desafio central é compreender as relações entre procura e transformação e como estas são afetadas pela variabilidade (porque) a variabilidade perturba a sincronização entre procura e transformação, o que degrada o desempenho do sistema.

Como a variabilidade afeta o desempenho de um sistema operacional depende de como ele é armazenado em estoque em processo (buffer).

Na operação elementar acima, se não fizermos nada proativo, a falta de sincronização entre demanda e transformação causada pela variabilidade fará com que os estoques se acumulem quando a taxa de transformação exceder a taxa de demanda e os pedidos atrasados e/ou a perda de demanda se acumulem quando o a taxa de demanda supera a taxa de transformação.

Podemos reduzir a quantidade de espera do cliente e/ou perda de demanda aumentando o estoque em processo (buffer) definindo metas de estoque mais altas.

Por outro lado, se reduzirmos demasiado as metas de estoque e, portanto, o estoque, o buffer de tempo sob a forma de espera e/ou perda de procura aumentará. Finalmente, podemos reduzir os buffers de estoque e de tempo aumentando a capacidade de transformação para nos permitir acompanhar os aumentos de demanda ou as contrações de capacidade”.

O valor de uma ciência operacional é a sua capacidade de prever as consequências de mudanças em uma operação/sistema e, assim, servir como um guia de decisão em seu projeto, controle e gerenciamento.

A obtenção de tal poder preditivo requer uma compreensão das relações fundamentais entre procura, transformação e variabilidade.

As principais relações são descritas abaixo – algumas são afirmações do óbvio e outras menos, todas decorrem dos princípios da teoria das filas que é o estudo do fluxo/linhas de espera e, do ponto de vista das Operações e SCM, são abordadas de forma abrangente em A Ciência da Fábrica e Ciência da Cadeia de Suprimentos:

Breve Tautologia: no longo prazo, o estoque médio, o rendimento e o prazo de entrega para qualquer processo estável estão relacionados de acordo com:

Estoque = Taxa de transferência × Tempo de espera e, inversamente,

Tempo de espera = Estoque / Taxa de transferência

Variabilidade da Cadeia de Suprimentos: Ocorre quando a taxa de transformação difere da taxa de demanda. Existem duas fontes de variabilidade:

1. Flutuações na taxa de chegadas de materiais num centro de trabalho, em relação à procura, e

2. Flutuações na taxa de transformação pelo centro de trabalho, em relação à procura.

Lei da Variabilidade: O aumento da variabilidade degrada o desempenho de um sistema de produção porque a variabilidade num sistema da cadeia de abastecimento será sempre amortecida por alguma combinação de estoque, capacidade e tempo. (para mais informações sobre variabilidade, acesse Variabilidade em Supply Chain – o que é, por que é ruim e como pode ser minimizado).

Definição de gargalo:

1. O gargalo em uma rede de produção ou serviço é o recurso (nó) com maior utilização a longo prazo. Com uma carga de 100%, o seu prazo de entrega cresce sem limites devido ao impacto da variabilidade.

2. A acumulação de estoque não é necessariamente uma indicação de um estrangulamento (pode, por exemplo, ser devido a políticas de dosagem a montante)

Princípio da Capacidade: A saída de um sistema não pode exceder sua capacidade e, devido à variabilidade, é impossível atingir o rendimento máximo teórico.

Leis de filas:

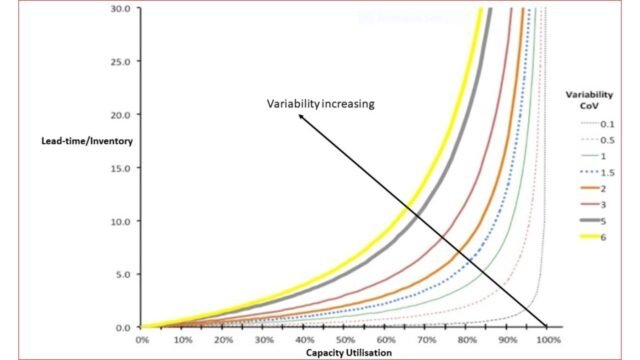

1. Se um posto de trabalho aumentar a utilização sem fazer quaisquer outras alterações, o prazo médio de entrega e o estoque aumentarão juntos de uma forma altamente não linear.

2. Em qualquer nível de utilização do posto de trabalho, o prazo médio de entrega e o estoque aumentarão juntos em proporção direta com qualquer aumento na variabilidade.

Estas relações são descritas por esta fórmula e são mostradas no gráfico abaixo:

Agrupamento de Variabilidade: Combinar fontes de variabilidade para que possam compartilhar um buffer comum reduz a quantidade total de buffer necessário para atingir um determinado nível de desempenho.

Lei de flexibilidade de buffer: A flexibilidade reduz a quantidade de buffer de variabilidade necessária em um sistema de produção.

Principais lições da ciência em SCM

Alguns insights da ciência são mais óbvios do que outros. Por exemplo, a Lei da Capacidade demonstra por que razão o planejamento da capacidade S&OP/IBP deve centrar-se nos postos de trabalho com estrangulamentos e por que razão o TOC dá tanta ênfase à gestão de estrangulamentos.

A Lei de Flexibilidade de Buffer explica o valor das estratégias de adiamento e do uso de componentes padronizados para reduzir o buffer por meio do agrupamento de variabilidade; também explica o valor dos recursos laborais de formação cruzada em vários postos de trabalho para fornecer recursos de capacidade que possam sincronizar a oferta com a variabilidade da procura.

A teoria das filas também fornece uma perspectiva interessante sobre grandes lotes, eles são na verdade uma fonte de variabilidade de chegadas gerando tempo de espera e buffers de estoque.

Por outro lado, se o ideal de um tamanho de lote sempre alinhado com a demanda fosse alcançado (e sem qualquer variabilidade de transformação), cada peça passaria pelo processamento/transformação sem qualquer estoque estático e tempo de espera/fila (ou seja, fluxo perfeito).

Menos óbvio talvez seja o impacto da variabilidade na eficiência/desempenho da cadeia de abastecimento. Por exemplo, as buscas de planejar a atividade dos postos de trabalho com taxas de utilização muito elevadas são um erro devido ao consequente rápido crescimento dos buffers de lead-time e de estoque.

Uma outra ilustração da importância da variabilidade para o SCM é que Hopp & Spearman definem Lean como sendo (1):

“..fundamentalmente sobre a minimização dos custos da variabilidade do buffer“, sendo esses custos prazo de entrega, estoque e capacidade.

Através desta perspectiva podemos começar a compreender porque é que as ferramentas que estão sob a égide Lean são tão eficazes

TPM, TQM, Trabalho Padronizado, Poke Yoke, 5S visam ajudar os materiais a fluir de forma fiável através dos postos de trabalho sem variabilidade de processamento/transformação;

SMED permite a redução do tamanho do lote sem perda de capacidade que reduz a variabilidade das chegadas;

Lean Puxado é fundamental para minimizar a variabilidade/ entregar fluxo porque é a única metodologia de reabastecimento que busca sincronizar a transformação do material com a demanda (também vale a pena notar que os fundadores do Sistema Toyota de Produção sabiam tudo sobre eliminação de variabilidade – embora muda signifique ‘resíduo’, seus componentes: muri e mura, traduzem como “sobrecarga” e “desigualdade”, respectivamente).

E talvez seja a ignorância da ciência da cadeia de suprimentos que contribuiu para o uso prolífico de sistemas DRP/MRP/ERP/APS orientados por previsões em toda a indústria.

Talvez seja intuitivo acreditar que devemos planejar, ou “empurrar”, o reabastecimento com cronogramas mestres de produção usando nosso melhor palpite sobre qual será a demanda no futuro – e usar estoque de segurança para amortecer o erro.

Infelizmente, esta metodologia degrada ativamente o desempenho da cadeia de abastecimento porque os planejadores também são encorajados a prever pedidos atrasados, utilizando essas mesmas previsões imprecisas (geralmente com a ajuda de relatórios de exceções MRP), e a implementar acelerações de prevenção de pedidos atrasados.

Isso gera buffers de variabilidade porque as interrupções atrasam o processamento (tempo), causam congestionamento de estoque, capacidade de desperdício e, como também estão aumentando os prazos de entrega, incentivam novas interrupções de prevenção de pedidos em atraso, gerando assim um círculo vicioso de comportamento autoperpetuante que faz com que todos os 3 buffers sejam excessivamente altos e sempre presentes.

Você pode ver como as intervenções de cronograma geram esses buffers em Todos os planejadores de fornecimento estão dirigindo carros vermelhos? e você pode estimar a quantidade de buffer de estoque excedente que você mantém em sua própria cadeia de suprimentos comparando o valor £/$ de seu estoque real com o teórico calculado a partir da agregação, para todos os SKU’s, de seu estoque de segurança £/$+1/2 de Estoque Médio.

Quantidade de pedido (para uma explicação mais completa, consulte O fluxo de fábrica não é linear, portanto, não use cronogramas mestres de produção e/ou O problema de reabastecimento de SC (e como resolvê-lo).

Prosseguir adiante

A ciência fundamental do Supply Chain Management apoia a aplicação de Lean e TOC e também explica por que seu potencial de melhoria de desempenho foi inibido pela implementação generalizada de previsão com DRP/MRP/ERP/APS.

Com um conhecimento maior e mais difundido da ciência por detrás do fluxo de materiais, os erros do passado seriam aprendidos e as futuras atividades de melhoria do desempenho da cadeia de abastecimento seriam orientadas com mais precisão.

A minimização da variabilidade é fundamental e isto é particularmente importante agora que a IA e a digitalização se tornaram tão proeminentes.

Lora Cecere fornece alguns conselhos muito pertinentes (ver Por favor, não IA isto) alertando que

“aplicar IA aos nossos atuais processos falidos tem o risco de apenas nos ajudar a tomar decisões erradas mais rapidamente … há uma razão pela qual a tecnologia mais usada pelos planejadores é uma planilha”.

Numa nota mais positiva, uma maior aplicação da ciência operacional melhoraria significativamente o desempenho das cadeias de abastecimento globais e, para aqueles que trabalham na área, melhoraria as suas hipóteses de alcançar o conjunto C com base numa melhoria inequívoca do desempenho.

Para obter aconselhamento baseado em ciência sobre como seu próximo investimento em TI SCM pode ajudar a fornecer fluxo de materiais (com todos os seus serviços, estoque, lead-time e benefícios de custo) e capacidade de planejamento futuro usando a Empresa-Puxão Longo e sem tornar seu ERP atual redundante, consulte Nem a água nem as cadeias de abastecimento precisam de “Big Tech” para lhes dizer como fluir.

Observações:

- Sobre o livro A Ciência da Fábrica, vale a leitura do artigo de Nathália Pinheiro.

- Veja Hopp & Spearman’s Para puxar ou não puxar: qual é a pergunta? e para uma excelente revisão aprofundada de todos os aspectos do Lean na perspectiva da ciência operacional pelos mesmos autores, consulte As lentes do lean: Visionando a ciência e a prática da eficiência.

- Veja também A Ciência da Fábrica já esteve na moda, mas não ouço mais falar disso – estava errado? por Michael Balle, (autor de The Gold Mine) no qual ele admite que “Lean na década de 2020 provavelmente exagerou tanto em coaching, mentoria e assim por diante que nos esquecemos de ensinar os modelos mentais básicos que as pessoas precisam entender sobre o que acontece ao seu redor – como o sistema se comporta ‘mecanicamente’…..pensando em ações, fluxos, instruções e variabilidade. Hora de revisitar “A Ciência da Fábrica”, eu creio!”